抜き加工においてクリアランスは重要で少なくても多くても不具合が発生する。

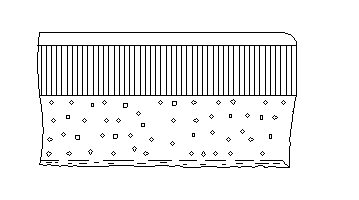

1) 適正なクリアランス

| 適正なクリアランスはせん断面が板厚の1/3〜1/2の割合で全体に平均している。 |

| せん断面の量でクリアランスの状態がある程度判断できる。せん断面の量が部分的に異なる場合は クリアランスが一定していないことが多い。 |

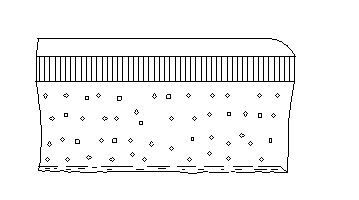

2) クリアランスの過大

| クリアランスが大きいと「ダレ」と「バリ」が大きくなり また、「抜きゾリ」が大きくなることで製品精度が不安定となる。 補足: 「抜きゾリ」 は 「6.せん断変形過程の応力」 を参照。 |

| 抜き圧力は小さくなり、「抜きゾリ」は大きくなる。 パンチ、ダイの刃側面が摩耗すると クリアランスが過大となりこの状態になることが多い。 |

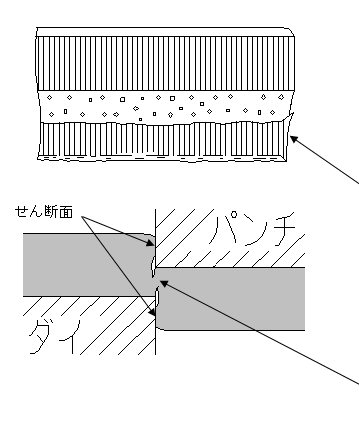

3) クリアランスの過小

| クリアランスが少ないと、パンチとダイ刃先より発生する クラックが一致せず「2次せん断面」が発生する。 抜き圧力は大きくなり、抜きゾリは少なくなる。 ヒゲ状のバリが発生する パンチ、ダイ刃先のカジリ(チッピング)が起き易い。 |

2次せん断面 |

| パンチ側のクラックとダイ側のクラックがつながらない。この部分が更にせん断され 「2次せん断面」 となる。 |

4) クリアランスとの関係

| クリアランス | バリ | ダレ | 抜き圧力 | 抜きゾリ |

| 過小 | ヒゲ状 | 小 | 大 | 小 |

| 過大 | 大 | 大 | 小 | 大 |